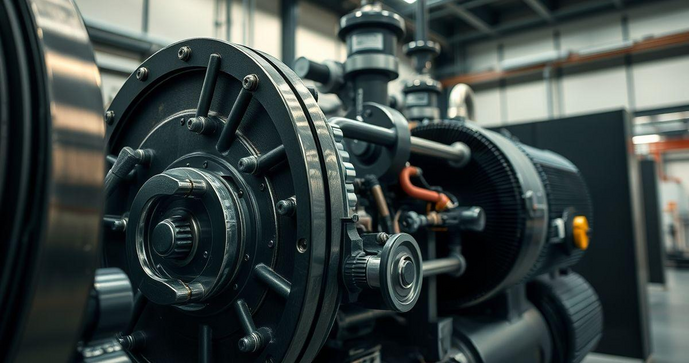

Inspeção Compressor de Ar Comprimido: Importância e Melhores Práticas

Por: Álvaro - 24 de Junho de 2025

Importância da Inspeção Regular de Compressores de Ar

A inspeção regular de compressores de ar comprimido é essencial para garantir seu funcionamento adequado e eficiente. Esses equipamentos são vitais em diversos setores, como construção civil, indústria e automação, onde a compressão de ar é necessária para diversas aplicações.

Uma inspeção sistemática ajuda a prever falhas, economizando custos de reparo e minimizando o tempo de inatividade.

Além disso, a manutenção preventiva promove a segurança no local de trabalho. Compressores mal mantidos podem apresentar riscos, como vazamentos de ar e falhas elétricas, que podem resultar em acidentes ou danos ao equipamento e ao ambiente.

Identificar problemas precocemente por meio de inspeções pode evitar danos maiores e contribuir para a proteção dos operadores.

A eficiência energética também é uma consideração crítica. Compressores que não são inspecionados regularmente tendem a operar de forma ineficiente, aumentando o consumo de energia e os custos operacionais.

Uma inspeção eficaz pode otimizar o desempenho do compressor, garantindo seu funcionamento na melhor capacidade.

Por fim, as inspeções regulares ajudam a manter a conformidade com normas e regulamentos de segurança. Muitas legislações exigem que os compressores sejam inspecionados periodicamente para garantir que estejam em condições seguras de operação.

Assim, a importância da inspeção regular vai muito além do simples funcionamento do equipamento; ela está relacionada à segurança, eficiência e conformidade.

Principais Componentes a Serem Inspecionados

Os compressores de ar comprimido possuem vários componentes que exigem atenção durante as inspeções. Entre os principais está o filtro de ar, que tem a função de proteger o compressor de partículas indesejadas que podem causar danos ao sistema. Um filtro entupido pode resultar em queda de pressão e sobrecarga do motor.

Outro componente crítico é o lubrificante. A verificação do nível e da qualidade do óleo é essencial para garantir um funcionamento suave e prolongar a vida útil do compressor. Lubrificação inadequada pode levar ao desgastes prematuros e falhas mecânicas.

A válvula de descarga também merece atenção. Essa válvula permite que o ar não utilizado escape, evitando a pressão excessiva dentro do tanque. Verificar seu funcionamento é importante para a segurança operacional do compressor.

Adicionalmente, os conectores e mangueiras devem ser inspecionados para evitar vazamentos de ar comprimido. Esses vazamentos não apenas diminuem a eficiência do sistema, mas também podem levar a um aumento no consumo de energia. Slide de borracha desgastado ou conexões soltas podem ser facilmente identificados e corrigidos durante a inspeção.

Por fim, não se pode esquecer da parte elétrica do compressor. Verifique os fios, conectores e o sistema de controle para garantir que tudo esteja funcionando corretamente. Problemas elétricos podem causar falhas repentinamente.

A manutenção adequada desses componentes garante não apenas um desempenho eficiente, mas também a segurança no ambiente de trabalho.

Frequência Recomendada para Inspeções

A frequência recomendada para inspeções de compressores de ar comprimido pode variar de acordo com o tipo de compressor, o ambiente em que opera e a intensidade do uso. Em geral, é aconselhável realizar uma inspeção completa a cada três meses para aplicações industriais contínuas.

Essa periodicidade ajuda a manter o equipamento em ótimo estado de funcionamento.

Para ambientes mais intensivos, como fábricas e locais de construção, as inspeções devem ser realizadas mensalmente. Nesses casos, o desgaste do compressor pode ser acelerado devido ao uso frequente e à exposição a condições adversas.

Manter um cronograma rigoroso de inspeções pode prevenir falhas inesperadas e reduzir o tempo de inatividade.

Em aplicações mais leves e em ambientes limpos, como em escritórios ou laboratórios, uma inspeção a cada seis meses pode ser suficiente. No entanto, é fundamental monitorar continuamente o desempenho do compressor e estar atento a sinais de desgaste.

Essa flexibilidade permite que diferentes usuários adaptem a manutenção às suas necessidades específicas.

Além das inspeções regulares, recomenda-se que os usuários realizem checagens visuais semanais. Isso pode incluir verificar níveis de óleo, inspeção das mangueiras e escuta por ruídos anormais durante a operação.

Essas pequenas verificações podem identificar problemas iniciais antes que se tornem complicações maiores.

Por fim, a manutenção anual deve ser realizada por um técnico qualificado. Esta inspeção deve incluir uma revisão detalhada de todos os componentes do compressor, garantindo que tudo esteja em conformidade com as normas de segurança e eficiência.

Seguir essa frequência de inspeção não apenas prolonga a vida útil do compressor, mas também assegura um funcionamento seguro e eficiente no dia a dia.

Sinais de Que o Compressor Precisa de Manutenção

Reconhecer os sinais de que um compressor de ar comprimido precisa de manutenção é fundamental para evitar falhas maiores e garantir um funcionamento eficiente. Um dos primeiros sinais a ser observado é a diminuição da pressão de saída. Se o compressor não estiver atingindo a pressão esperada, isso pode indicar um problema no sistema.

Verifique se há vazamentos ou obstruções no filtro que podem estar causando essa perda de pressão.

Outro sinal claro de que a manutenção é necessária é o aumento do ruído durante a operação. Compressores que operam com ruídos anormais, como batidas ou rangidos, podem estar com componentes desgastados que precisam ser reparados ou trocados.

A presença de sons incomuns deve ser investigada imediatamente para evitar danos maiores.

O superaquecimento do compressor também é um sinal indicativo de problemas. Se o equipamento estiver esquentando mais do que o normal, isso pode ser causado por falta de lubrificação, filtros entupidos ou ventilação inadequada.

Um compressor superaquecido pode levar a falhas mecânicas e interrupções no funcionamento.

Além disso, a ocorrência de vazamentos de ar é um sinal que não deve ser ignorado. Verifique todas as conexões e mangueiras. Um vazamento não só reduz a eficiência do compressor, mas também pode aumentar significativamente os custos operacionais.

Um teste de pressão pode ajudar na identificação de vazamentos com mais precisão.

Por fim, uma variação nas leituras do medidor de pressão ou no desempenho geral do compressor pode indicar a necessidade de manutenção. Isso pode incluir irregularidades na entrega de ar ou ciclos de operação inconsistentes.

Prestar atenção a esses sinais é crucial para realizar manutenções preventivas e garantir a longevidade do compressor.

Benefícios da Manutenção Preventiva

A manutenção preventiva de compressores de ar comprimido traz uma série de benefícios significativos. Um dos principais é a redução de custos operacionais. Ao realizar inspeções regulares e realizar manutenção conforme necessário, você minimiza a probabilidade de falhas inesperadas, que podem incorrer em gastos elevados com reparos emergenciais.

Isso resulta em economia a longo prazo e melhor gestão do orçamento.

Outro benefício importante é a melhoria da eficiência do compressor. Compressores bem mantidos tendem a funcionar de maneira mais eficiente, proporcionando um desempenho adequado e consistente. Isso se traduz em menos consumo de energia e maior produtividade nas operações.

Aumentar a eficiência energética não só reduz os custos, mas também contribui para a sustentabilidade ambiental.

A manutenção preventiva também prolonga a vida útil do equipamento. Ao identificar e corrigir problemas antes que se tornem graves, é possível evitar danos permanentes que exigiriam a substituição do equipamento.

Essa abordagem prática assegura que o investimento inicial no compressor seja maximizado.

Adicionalmente, a manutenção regular melhora a segurança no ambiente de trabalho. Com a inspeção de componentes como válvulas, conectores e pressão de operação, os riscos de falhas catastróficas são significativamente reduzidos. Isso resulta em um ambiente mais seguro para os operadores e funcionários.

A segurança deve ser sempre uma prioridade ao operar equipamentos industriais.

Por fim, a manutenção preventiva garante a conformidade com as normas de segurança e regulamentações aplicáveis. Muitos setores exigem documentação de manutenção e operações seguras. Realizar essas manutenções em tempo hábil ajudará na manutenção da conformidade e evitará penalidades.

Portanto, a manutenção preventiva não é apenas uma prática recomendada, mas uma estratégia vital para garantir operação eficaz e segura de compressores de ar comprimido.

Impactos da Falta de Inspeção no Desempenho

A falta de inspeção regular em compressores de ar comprimido pode ter sérias consequências no desempenho do equipamento. Um dos impactos mais evidentes é a diminuição da eficiência operacional. Compressores que não são inspecionados tendem a apresentar uma queda na pressão de saída, resultando em uma capacidade reduzida de fornecer ar comprimido conforme necessário.

Isso pode comprometer a produtividade e a eficácia dos processos que dependem do compressor.

Além disso, a falta de inspeção pode levar a um aumento no consumo de energia. Compressores mal mantidos operam de maneira ineficiente, exigindo mais energia para realizar as mesmas tarefas. Este aumento não é só um custo adicional, mas também impacta negativamente no consumo geral de recursos da empresa.

Os custos operacionais aumentados podem comprometer a sustentabilidade financeira do negócio.

Outro impacto significativo é o aumento do risco de falhas mecânicas. Compressores que não são inspecionados regularmente estão mais suscetíveis a falhas, uma vez que pequenos problemas, se não detectados a tempo, podem se transformar em complicações sérias e dispendiosas.

Falhas inesperadas podem resultar em paradas de produção e perda de tempo, afetando a operação geral.

A deterioração da qualidade do ar comprimido também é um efeito colateral da falta de manutenção. Partículas não filtradas podem entrar no sistema, levando a contaminações que prejudicam os equipamentos conectados ao compressor. Isso pode resultar em prejuízos adicionais, considerando a necessidade de reparos em outras máquinas.

Garantir que o ar comprimido esteja limpo é vital para a integridade de todos os sistemas de produção.

Por fim, a falta de inspeção pode ocasionar questões de conformidade e segurança. Equipamentos que não passam por verificações periódicas podem não atender às normas de segurança exigidas, colocando em risco não apenas os equipamentos, mas também a segurança dos operadores.

Dessa forma, a ausência de inspeções regulares pode resultar em consequências financeiras e operacionais. Investir em manutenção é crucial para proteger tanto o patrimônio quanto a saúde e segurança de todos os envolvidos.

A manutenção regular e a inspeção de compressores de ar comprimido são práticas indispensáveis para garantir a eficiência, segurança e longevidade do equipamento.

Ignorar esses cuidados pode resultar em custos elevados, falhas operacionais e riscos à segurança no ambiente de trabalho.

Portanto, implementar um cronograma de manutenção preventiva é uma ação prudente que traz benefícios significativos, não apenas para o desempenho do compressor, mas também para a saúde financeira da empresa.

Investir na manutenção adequada é um passo essencial para assegurar que os processos industriais e comerciais funcionem de maneira otimizada e segura.